Die Oberfläche ist entscheidend für Aussehen, Funktion und Lebensdauer von metallischen Werkstücken. Die Behandlung metallischer Oberflächen ist deshalb von zentraler Bedeutung für die Weiterverarbeitung und die Kosten von Werkstücken. Mit elektrochemischem Polieren und Entgraten (Elektropolieren) werden die Eigenschaften metallischer Oberflächen entscheidend verbessert, was sich nachhaltig auf die Beständigkeit und Zuverlässigkeit der bearbeiteten Werkstücke auswirkt.

Einfluss der Oberflächenbearbeitung auf

die Tiefe der mechanisch veränderten Schicht:

geschliffen (l), gehont (m), elektropoliert (r)

Elektropolieren ist ein elektrochemisches Verfahren zum Oberflächenabtrag an Metallen. Das anodisch geschaltete Werkstück wird mit Gegenkathoden versehen und in einem materialspezifischen Elektrolyt eingetaucht. Am Werkstück wird eine Gleichspannung angelegt. Unter Einwirkung des Gleichstrom wird von der Werkstückoberfläche Metall abgetragen. Der Abtrag erfolgt belastungsfrei und erstreckt sich bevorzugt auf die Mikrorauheiten. Die Oberfläche wird im Mikrobereich glatt und glänzend. Strukturen im Makrobereich bleiben erhalten. Kanten und Ecken werden stärker abgebaut, was eine zuverlässige Fein- und Feinstentgratung im gesamten Oberflächenbereich bewirkt.

Bei mechanischer Bearbeitung (wie Bohren, Schleifen, Polieren) werden die Werkstoffe durch Kraft- und Wärmeeinwirkung verändert bzw. beschädigt, was zu Rissen, Spannungen und Gefügestrukturveränderungen führt und die Lebensdauer des Werkstückes reduzieren. Durch Elektropolieren werden diese gestörten Randzonen entfernt, so dass die Eigenschaften des Materials wieder voll zum Tragen kommen.

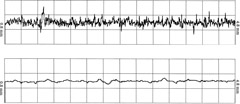

Rauhigkeitsmess-Protokoll an einem Edelstahlblech

geschliffen mit Korn 180 (oben) elektropoliert (unten)

Schlüssel Messing elektropoliert

Beim Elektropolieren von rostfreiem Stahl wird eine ununterbrochene chromoxidreiche Oxidschicht auf der Oberfläche erzeugt, die einen passiven Schutzfilm gegen Korrosion bildet.

Uhrengehäuse Edelstahl elektropoliert

Elektropolierte Metalloberflächen werden in allen Industriebereichen für die unterschiedlichsten Aufgabenstellungen eingesetzt:

Dynamische Hüftschraube Edelstahl elektropliert

Industriell einsetzbare Elektrolyte für das Elektropolieren von Titan, Titanlegierungen, Niob, Nitinol, Tantal und gewisse Chrom-Kobalt-Legierungen.

Stent, Nitinol

elektropoliert

Je nach Oberflächenzustand werden bereits nach einer Expositionszeit von ca. 5 Minuten glänzende bis hochglänzende Oberflächen erzielt. Höherer Abtrag an Spitzen und Kanten bewirkt eine Einebnung der Mikrorauhigkeit und Feinentgratung der Oberfläche.

Medizinisches Implantat, Titan

elektropoliert (l), unbehandelt (r)

Das Ergebnis ist eine metallisch reine und im Mikrobereich geglättete Oberfläche höchster Korrosionsbeständigkeit und Passivität. Die Elektropolier-Verfahren werden bei Temperaturen zwischen 25°C und 55°C betrieben. Die möglichen Spannungen liegen vorzugsweise zwischen 15 und 30 V.